Elon Musk 非常少談到生產與製造,可能因為這對大眾來說沒這麼有吸引力,另外一方面,生產與製造影響層面之大可能也不是每個人都能理解。未來手帖追蹤他談到 SpaceX 火箭的生產,證明生產系統將會直接與最終售價直接連結關係,甚至會影響整體產業發展。

在 3 月 1 日的法說會上,我們又看到他打算改革 Tesla 生產線,成為下一代電動車產業標準。

我們先來知道一下傳統汽車產業的生產流程,眾所皆知,汽車流水線是 100 年前由福特汽車所創立:傳統的汽車工廠裡,車身是將地板、車頂、門板根其他骨架焊裝在一起之後噴漆,上漆完再將車門拆下、開始內裝作業,包括駕駛座模組、引擎、變速器和其他動力單元,懸掛與其他底盤部件放置在抬起的車體下方,最後車門在被重新安裝後測試出場。

這種產業常規場景有個特別的設定,也就是由流水線工人分批進行拆裝,但對特斯拉想打造全自動產線來說卻是非常不合邏輯。首先機器人很難跟人一樣爬進爬出車體裝配,進行細緻的螺絲鎖定作業等等,安裝與拆卸車門也是相當複雜,更不要說有一個小作業稍有問題就要將全產線暫停進行檢查。

那麼,特斯拉提出的新生產方式是什麼?

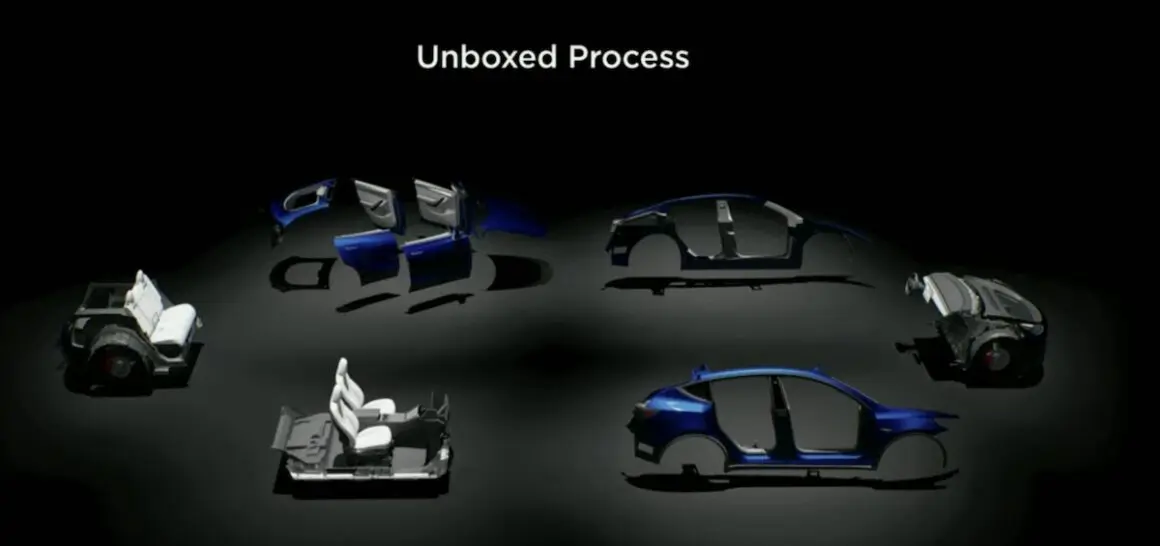

首先是骨架系統,車身不像是過去依骨架部件進行上漆作業,而是分為六個大塊模組 – 車頭前部、後部、底部、車門和前引擎蓋,而且每個都是單獨組裝。內部部件如座椅、輪胎和馬達也都預先安裝在每個模組內,並按要求進行噴漆,最後電動車將這些半成品六大模塊像是模型一樣組裝而成,不再需要漫長的流水裝配線。特斯拉聲稱這種模組化生產方法可以降低一半生產成本,並將工廠所需要的空間降低 40%,意思是電動車可以在更加近迫的空間裡進行組裝,或許以後靠近市場生產的方法將不是幻想。對於現有業者來看,傳統生產方式是常識,如果沒有從根本上改變生產方法,也就無法從設計角度進行進化。

如果我們再仔細觀看這模組化生產模式,跟所謂的細胞生產(Cell Manufacturing)有什麼不同。

細胞生產雖然也是將模組組裝,但精神是以一個人做完全作業,並不適合於汽車這種大規模生產方法,尤其一些精細作業還是需要以人為核心做完整台組裝作業。不過,特斯拉模組化卻能夠平行生產各種模組,而且還是以機器人與人共同合作的方式。一個模組的生產線因出現問題而停止,卻不會影響其他模組,生產線的耐受性也大大提升。

特斯拉新的模組生產系統將在墨西哥新工廠導入,然後在水平導入到其他工廠,普遍預測可能是為了下一代特斯拉的新車所做的改變,號稱更便宜,也更加有效率。不過,法說會上卻沒提及新車發表的時程,如果照產業分析師預測,價格可能位在 100 萬台幣左右。

當其他車廠還在疲於應付產業轉型時,過去做不到的事情,在特斯拉身上好像都變得很合理。如果這波生產創新沒有跟上的話,日本與德國的汽車設計工藝將會成為過去傳奇,瞬間變成明日黃花。

Tesla flags paradigm shift in vehicle manufacturing as it looks to halve cost of EVs

Tesla Investor Day 2023